3D-DRUCK VON GUMMI: DIE HÄUFIGSTEN ANWENDUNGEN VON THERMOPLASTISCHEM POLYURETHAN

Gummi ist ein bekanntes Material, das für seine Flexibilität und Widerstandsfähigkeit geschätzt wird. Es wird häufig für Dichtungen, Schwingungsdämpfung und Schutzkomponenten eingesetzt – ganz zu schweigen von Schuhen und Sportartikeln.

Bei Materflow drucken wir verschiedene Teile und Objekte im 3D-Druck mit thermoplastischem Polyurethan (TPU), einer Art thermoplastischem Elastomer. TPU verhält sich ähnlich wie herkömmlicher Gummi, einschließlich Flexibilität, Zugfestigkeit und Abriebfestigkeit. Dieser Artikel stellt die häufigsten Anwendungsbereiche von thermoplastischem Polyurethan vor.

TPU: EXTREM WIDERSTANDSFÄHIG UND FLEXIBEL

TPU ist besonders flexibel und widerstandsfähig, selbst im Vergleich zu anderen Gummis, und besitzt eine hervorragende Zugfestigkeit – es kann sich bis zu 300 % dehnen, bevor es bricht. Mit TPU lassen sich sehr komplexe Objekte herstellen, die dennoch ihre Robustheit und Flexibilität behalten. Daher eignet sich TPU hervorragend für Dichtungen und Schutzelemente. TPU bietet außerdem eine ausgezeichnete Abriebfestigkeit und ist beständig gegenüber Flüssigkeiten, Fetten und Ölen.

Darüber hinaus wird TPU häufig verwendet, um schützende Hüllen oder Abdeckungen für Produkte aus anderen Materialien herzustellen. Beispielsweise wird es oft für robuste Schutzhüllen von Elektronikgeräten wie Tablets eingesetzt. Diese bieten eine strapazierfähige, flexible Schicht, die den Halt verbessert und das zugrunde liegende Gerät vor Beschädigungen schützt. In solchen Anwendungen bietet TPU eine effektive Lösung zur Verlängerung der Lebensdauer und Nutzbarkeit verschiedener Teile und Komponenten.

HÄUFIGE INDUSTRIELLE ANWENDUNGEN VON TPU

- Dichtungen

- Schwingungsdämpfung

- Griffplatten

- Bildschirmdichtungen

- Reifen

- Riemen

- Stopfen

- Verschiedene Steckverbinder

- Adapter zum Verbinden unterschiedlich großer Rohre

- Schutzteile

- Scharnierabdeckungen

- Elektrische Steckverbinder (Isolatoren)

- Schuhsohlen, orthopädische Anwendungen, ganze Schuhe

TPU kann auch zur Schwingungsdämpfung in Bereichen eingesetzt werden, in denen beispielsweise ein Motor Vibrationen erzeugt, von denen andere Teile geschützt werden müssen. Verschiedene Stopfen, Hülsen und Adapter sind ebenfalls typische Anwendungen von TPU in der Fertigung. Aufgrund seiner Flexibilität eignet sich TPU hervorragend zum luftdichten Verschließen eines Rohrendes oder zum Verbinden zweier unterschiedlich großer Rohre. Manchmal wird TPU auch als Ersatz für Silikonteile verwendet.

3D-DRUCK MIT TPU – WARUM 3D-DRUCK WÄHLEN?

Sowohl Spritzguss als auch Vakuumguss sind gängige Verfahren zur Herstellung von TPU-Teilen, jedes mit spezifischen Vorteilen je nach Anwendung. Traditionelle Fertigungsmethoden erfordern jedoch den Einsatz von Formen – ein Verfahren, das nicht nur teuer, sondern auch zeitaufwendig ist, da Entwurf und Herstellung der Form notwendig sind. Müssen Änderungen am Teil vorgenommen werden, muss die Form vollständig überarbeitet werden, was zusätzliche Zeit und Kosten verursacht.

Beim 3D-Druck entfällt die Notwendigkeit, Formen herzustellen. Alles, was benötigt wird, ist ein Modell des Teils, das mit Konstruktionssoftware erstellt wurde. Falls Änderungen notwendig sind, können diese leicht in der Modelldatei vorgenommen werden, bevor die nächste Serie gedruckt wird. Daher eignet sich der 3D-Druck besonders für Prototypen, wenn die Details des perfekten Teils noch getestet und entwickelt werden.

3D-DRUCK VON GITTERSTRUKTUREN – NEUE MÖGLICHKEITEN DER EIGENSCHAFTSSTEUERUNG

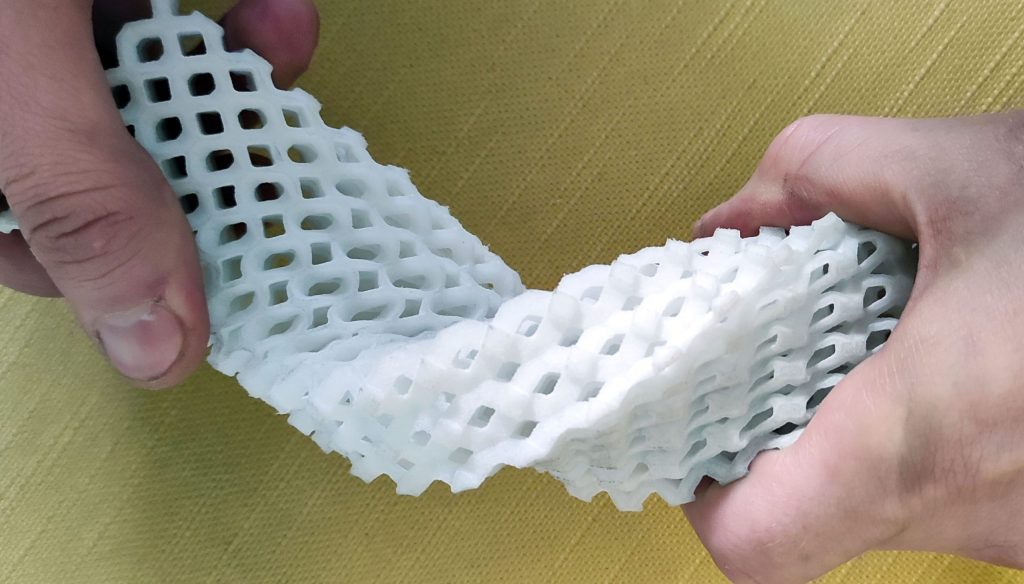

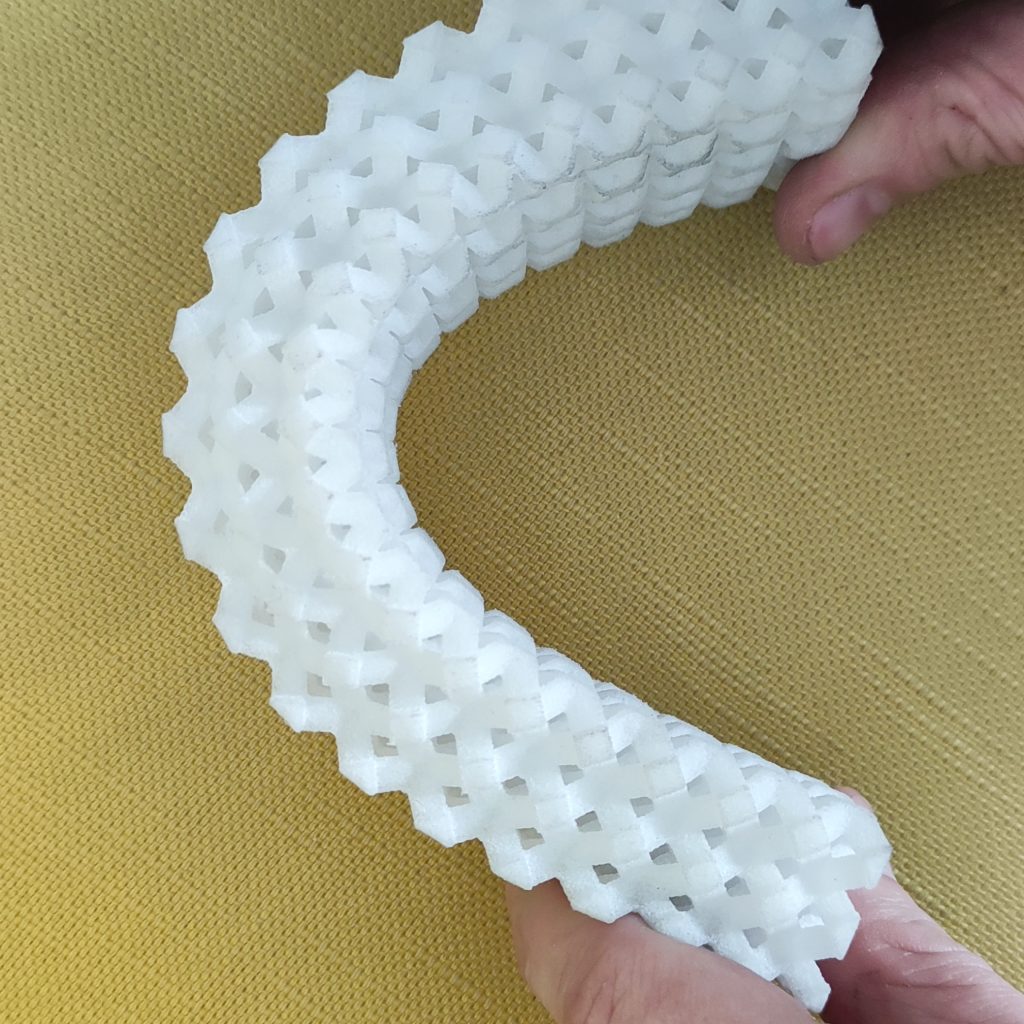

Einer der revolutionären Vorteile des 3D-Drucks ist die Möglichkeit, komplexe Gitterstrukturen herzustellen, die mit herkömmlichen Fertigungsmethoden nicht machbar wären. Gitterstrukturen bestehen aus wiederholten Zellen oder „Gittern“ und können genutzt werden, um die Materialeigenschaften wie Steifigkeit, Haltbarkeit oder Flexibilität gezielt zu steuern.

Beim 3D-Druck mit TPU lassen sich mit Gitterstrukturen die Eigenschaften des gummiähnlichen Materials präzise einstellen. Größere Gitter erhöhen beispielsweise die Flexibilität des Materials, während dichtere oder kleinere Gitter es steifer machen. Der Einsatz von Gitterstrukturen kann zudem das Gewicht des Materials reduzieren, ohne dessen Festigkeit und Haltbarkeit zu beeinträchtigen.

Darüber hinaus führt die Verwendung von Gitterstrukturen zu Kosteneinsparungen und Effizienzsteigerungen im 3D-Druckprozess: Es wird weniger Material benötigt, die Rohstoffkosten sinken, und die Druckzeit verkürzt sich, was die Produktion effizienter macht.

Dies eröffnet neue Einsatzmöglichkeiten und Designlösungen in vielen Branchen. So können beispielsweise Autoteile, Sportartikel und andere Anwendungen gezielt für einen bestimmten Zweck optimiert werden. Durch den Einsatz von Gitterstrukturen bietet der 3D-Druck ein innovatives Werkzeug, um Produkte zu entwickeln, die Haltbarkeit, Leichtigkeit und Flexibilität perfekt miteinander verbinden.

Kontaktieren Sie uns und erzählen Sie uns von Ihrem Projekt!