SLS – Selektives Lasersintern

Selektives Lasersintern (SLS) ist eine Form der additiven Fertigungstechnologie innerhalb der Kategorie der Pulverbett-Fusionstechniken. SLS wird in erster Linie mit dem Drucken von Kunststoffteilen und -komponenten in Verbindung gebracht. Die Teile werden schichtweise durch Verschmelzen von feinkörnigem Pulver mit einem Laser aufgebaut. Der Prozess findet bei hoher Temperatur in der Baukammer des Druckers statt, die mit inertem Stickstoffgas geschützt ist, um Oxidation zu verhindern.

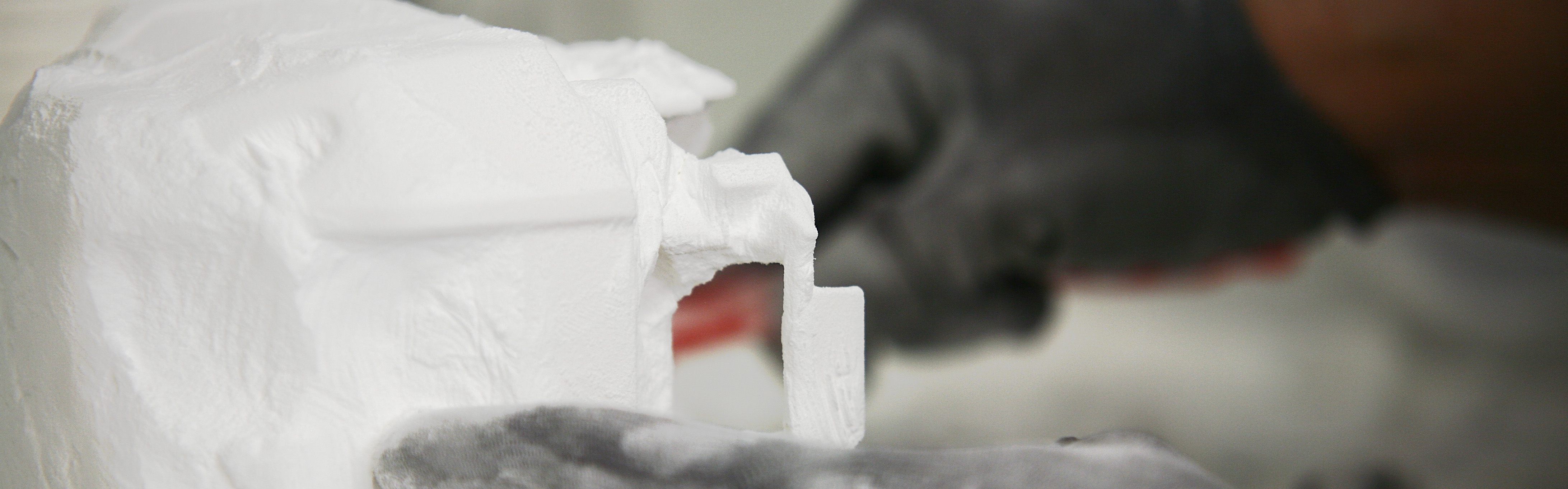

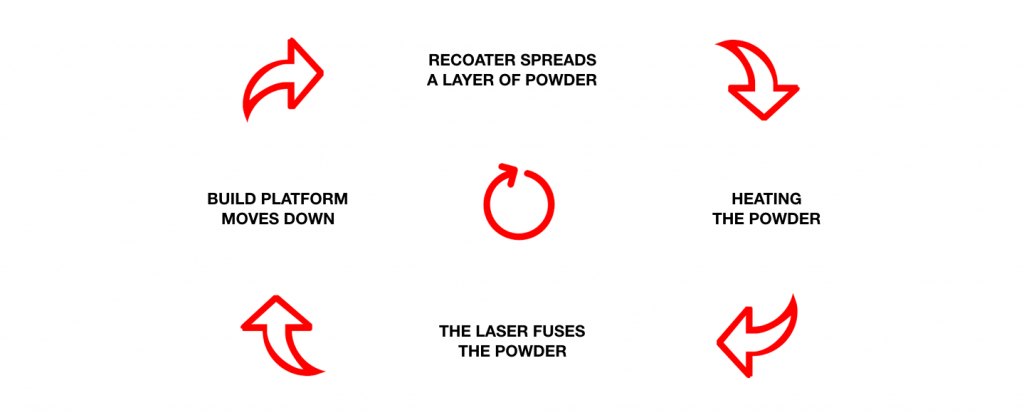

Im Wesentlichen verschmilzt der Laser das Pulver zu einer gewünschten Form. Die Produktionsmaschine verteilt eine gleichmäßige Schicht aus Kunststoffpulver auf der Bauplattform innerhalb der Baukammer. Anschließend wird das Pulver durch den Laser verschmolzen. Wenn die Form fertig ist, senkt die Produktionsmaschine die Bauplattform gemäß der Schichtdicke ab und verteilt eine neue Pulverschicht, die wiederum durch den Laser verschmolzen wird. Dieser Vorgang wird wiederholt, bis die Teile fertig sind. Das umliegende überschüssige Pulver stützt die Teile während des Schmelzvorgangs, sodass das Endergebnis ein „Pulverkuchen“ mit den Teilen im Inneren ist. Wenn der Prozess abgeschlossen ist, wird das überschüssige Pulver entfernt, gesiebt, recycelt und die fertigen Teile durchlaufen Nachbearbeitungsverfahren. SLS ermöglicht effiziente Produktionsläufe und komplizierte Geometrien, aber die Oberflächenqualität der fertigen Teile ist mäßig rau. Die Oberflächenqualität kann mit verschiedenen Nachbearbeitungstechniken wie Vibrationsfinish verbessert werden.

Druckmaterialien

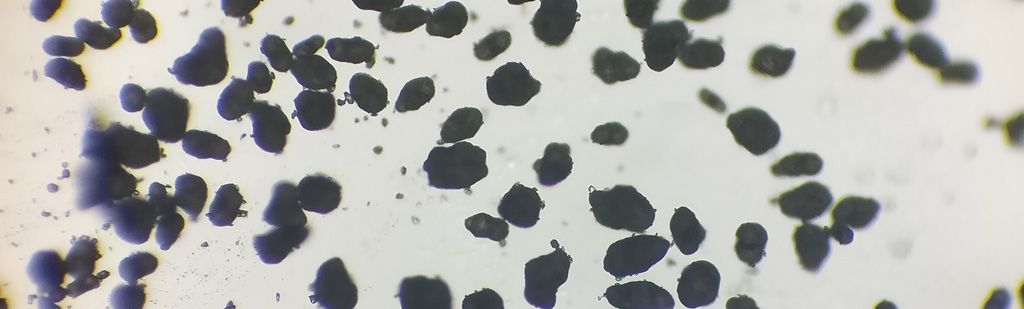

Das am häufigsten verwendete Rohmaterial für SLS ist ein PA12-basiertes Nylon. Bei Materflow verwenden wir eine weiße und eine schwarze Version von PA12. Die mechanischen Eigenschaften des Materials sind sehr gut für den industriellen Einsatz geeignet: es ist extrem langlebig, weist eine hohe Flexibilität vor dem Bruch auf und besitzt eine hohe chemische Beständigkeit. Diese Eigenschaften machen PA12 zu einem der besten 3D-Druck-Polymere für Endanwendungen. Es gibt auch verschiedene Mischungen von PA12. Durch das Hinzufügen kleiner Glasperlen erhält das Material zusätzliche Steifigkeit und Hitzebeständigkeit. Mit SLS ist es außerdem möglich, Elastomere wie TPU zu drucken.

PA12 Glass Fill (GF) – PA12 mit kleinen Glasperlen. Etwas steifer und mit besserer Hitzebeständigkeit als reines Polyamid. Die Farbe ist cremeweiß/beige.

TPU – Thermoplastisches Polyurethan. TPU-basiertes Material, Hochleistungsqualität. Hervorragende mechanische Eigenschaften, Schlagfestigkeit und Dehnung. Es ist außerdem ein sehr flexibles Material.

Dies sind die wichtigsten Kunststoffmaterialien, die wir bei Materflow verwenden. Es gibt viele andere Materialien, die mit der SLS-Technologie verfügbar sind, diese erfordern jedoch meist Änderungen an den Maschineneinstellungen oder andere spezielle Komponenten für die Produktion. Andere Materialien umfassen PP, PA6/6, PEKK, PEEK und Polystyrol. PA12-Pulver ist außerdem in mehreren Farb- und Additivvarianten erhältlich.

Hauptkomponenten von Druckmaschinen

SLS-Druckmaschinen sind sehr zuverlässig und produzieren präzise Teile. Die Maschinen sind in erster Linie für den industriellen Einsatz vorgesehen und besitzen eine lange Lebensdauer (10–20 Jahre). Sie haben einen modularen Aufbau, der es einfach macht, Wartung durchzuführen und Schlüsselkomponenten bei Bedarf auszutauschen oder zu aktualisieren.

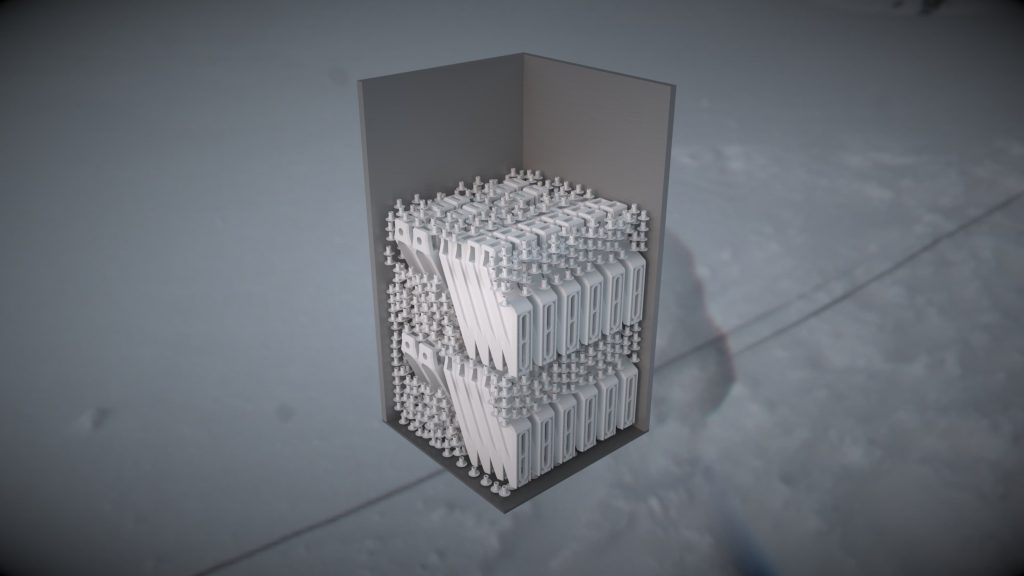

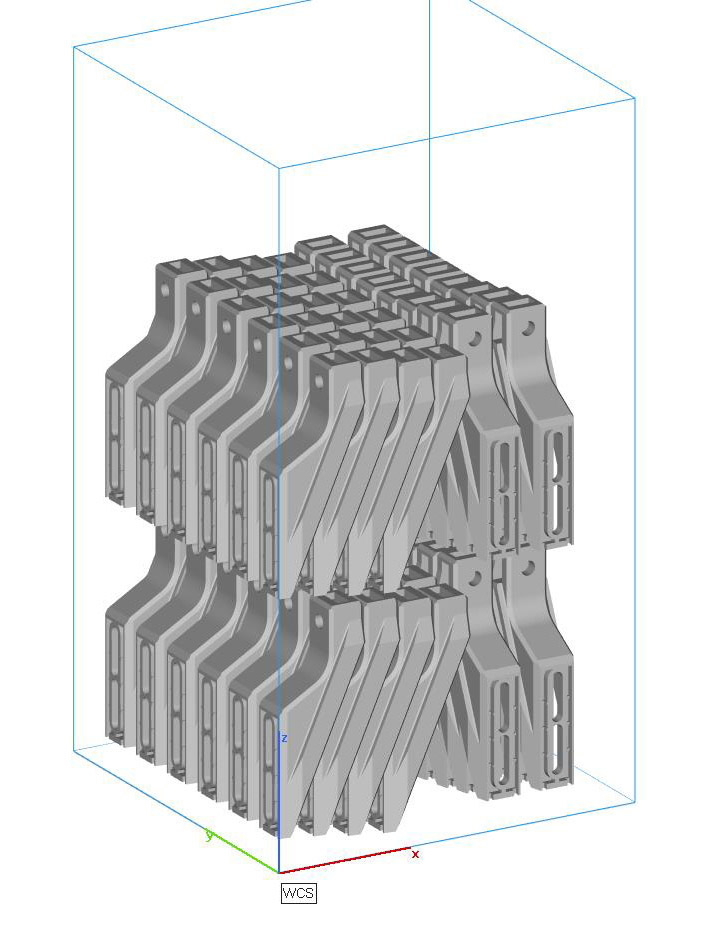

The printed parts are optimised into the build chamber before printing.

The better the optimisation, the better the capacity for a producion run.

- Materialzuführung – Das Pulvermaterial wird über Materialbehälter zugeführt, die das Pulver für den Rakel abgeben. Der Rakel verteilt das Pulver gleichmäßig auf der Bauplattform.

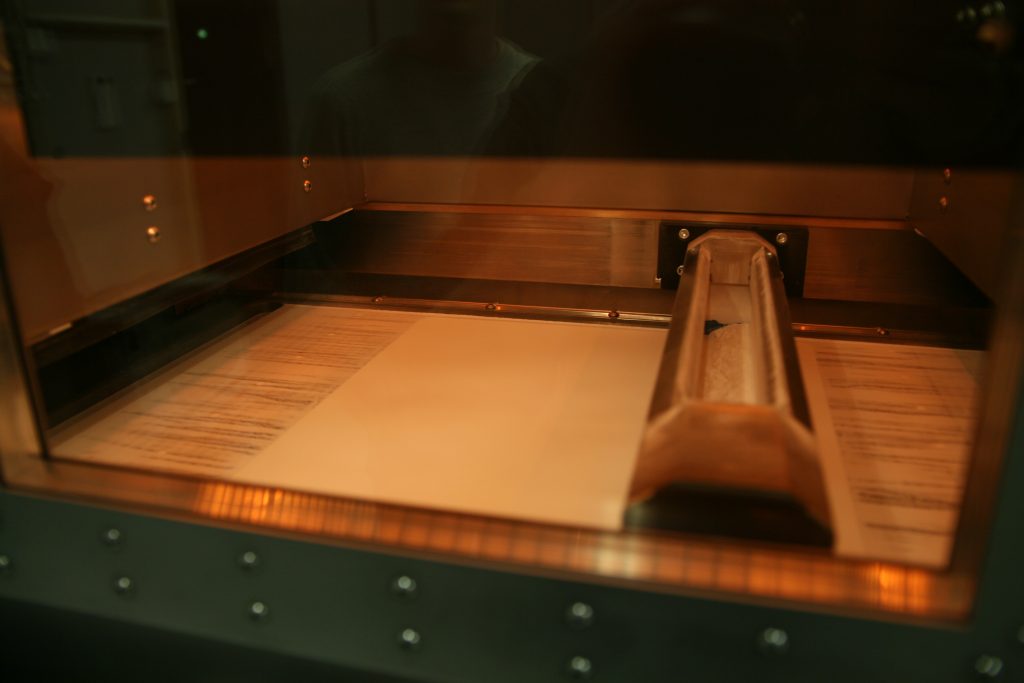

- Rakel (Recoater) – Im Allgemeinen gibt es zwei Arten von Rakeln: eine Klinge oder eine sich gegen den Uhrzeigersinn drehende Walze. Mit beiden Arten kann die Dichte des Pulverbett eingestellt und kontrolliert werden. Die Dichte beeinflusst die Formung der Teile, und wenn das Pulver durch den Rakel zu dicht auf der Bauplattform verteilt wird, ist es schwieriger, die fertigen Teile aus dem „Pulverkuchen“ und anderem überschüssigen Pulver zu entfernen.

- Bauplattform – Die Teile werden auf der Bauplattform geformt. Die Plattform befindet sich in einer versiegelten Baukammer, sodass die Temperatur konstant bleibt (120–130 Grad Celsius). Wenn ein Bau beginnt, befindet sich die Plattform auf ihrer obersten Ebene. Wenn eine Schicht fertig ist, bewegt sich die Plattform leicht nach unten, damit der Rakel eine neue Pulverschicht verteilen kann. Eine typische Schichtdicke variiert zwischen 0,1–0,15 mm. Die Bauplattform und die Baukammer bestimmen die maximale Größe der gedruckten Teile. Eine gut abgedichtete Baukammer verhindert das Verziehen der Teile, da sie auch einen gleichmäßigen Abkühlprozess ermöglicht. Unsere Bauplattformen bei Materflow sind austauschbare Einheiten, was bedeutet, dass sie nach dem Drucken aus der Baukammer entfernt werden können, um den Abkühlprozess an einem anderen Ort durchzuführen und sofort einen neuen Produktionslauf mit einer anderen Bauplattform zu starten.

- Laser und Spiegel (Salvos) – Über der Bauplattform befindet sich ein Laser, der das Pulver Schicht für Schicht verschmilzt. Ein Zwei-Spiegel-System lenkt den Laser präzise, wie benötigt. Leistung und Geschwindigkeit können angepasst werden, um ein optimales Ergebnis zu erzielen. Verzerrungen des Strahls werden durch eine F-Theta-Linse kompensiert, die präzise Bauprozesse auf einer großen Fläche ermöglicht.

- Baukammer – Bauplattform, Temperatursensoren und Heizungen, Laserfenster, Optik, Pyrometer und Rakel befinden sich alle in der versiegelten Baukammer.

- Überlaufbehälter – Das gesamte überschüssige Material aus jedem Rakelvorgang landet in den Überlaufbehältern. Das überschüssige Pulver aus den Behältern kann wiederverwendet werden, da es keinen hohen Temperaturen ausgesetzt war.

Weitere Ausrüstung – Der SLS-Prozess erfordert eine inerte Atmosphäre, die durch einen Stickstoffgenerator erzeugt wird. Der Generator hält den Sauerstoffgehalt niedrig, um Oxidation zu verhindern. Außerdem sind verschiedene Geräte und Verfahren zur Nachbearbeitung wichtig, um überschüssiges Pulver zu entfernen und zu recyceln sowie die Oberflächenqualität der Teile zu verbessern.

SLS-Prozess

Der Prozess beginnt mit dem Vorheizen der Druckmaschine für 2–3 Stunden. Eine inerte Atmosphäre wird durch Einleiten von Stickstoff in die Baukammer erzeugt. Nach dem Vorheizen verteilt der Rakel das Pulver auf der Bauplattform. Wenn die gewünschte Temperatur erreicht ist, beginnt der Laser, das Pulver zu verschmelzen. Wenn die Schicht fertig ist, verteilt der Rakel eine weitere Pulverschicht, und der Laser verschmilzt diese. Dieser Prozess wird wiederholt, bis der Produktionslauf abgeschlossen ist.

Nach dem Produktionslauf wird der Pulverkuchen langsam auf Raumtemperatur abgekühlt. Wird zu schnell abgekühlt, kann es zu Verzug an den fertigen Teilen kommen. Nach dem Abkühlen wird das überschüssige Pulver entfernt, gesammelt und zum Wiederverwenden gesiebt. Das gesiebte überschüssige Pulver wird gemäß den Anweisungen des Herstellers mit neuem Pulver gemischt. Die Anteile hängen vom jeweiligen Material ab. Normalerweise werden 50 % neues Pulver benötigt, bei feuerfesten Materialien darf jedoch nur neues, unbenutztes Pulver für Produktionsläufe verwendet werden, um die gewünschten Standards zu erreichen.

SLS-gedruckte Teile sind sowohl stark als auch langlebig. Bei Materflow verwenden wir Druckmaschinen, die von der deutschen EOS GmbH entwickelt und gebaut wurden. Mit EOS-Druckern ist es einfach, Produktionsläufe zu duplizieren, zu wiederholen oder nach Bedarf durchzuführen. Die Kapazität und Effizienz der Maschinen ermöglichen optimierte und präzise Produktionsläufe sowie die Massenproduktion.

Häufige Anwendungsfälle

Prototypen – SLS ist eine kosteneffiziente Technik zur Herstellung voll funktionsfähiger Prototypen mit allen beweglichen Teilen. Sie wird im Allgemeinen verwendet, um Demoprodukte für neue Konzepte zu erstellen und erste Teile aus Produktions- oder Designperspektive zu validieren. Aufgrund der schnellen und vielseitigen Produktionsmöglichkeiten der Technik können Designer und Produktentwickler problemlos verschiedene Iterationen materialisieren, um das Produkt oder Konzept zu validieren und weiterzuentwickeln.

Iteratives Design – Iterationen schnell mit physischen Modellen zu validieren, macht den gesamten Designprozess effizienter. Außerdem wird Zeit für die Entwicklung von Funktionalitäten und Designs freigesetzt.

Ersatzteile und abgekündigte Teile – Grundsätzlich ist der 3D-Druck eine schnellere und kostengünstigere Möglichkeit, Ersatzteile und abgekündigte Teile herzustellen, als herkömmliche Methoden – insbesondere bei Kleinserienproduktion.

Endanwendungen – Endanwendungen haben im Allgemeinen viele Anforderungen an Design, Toleranzen und Materialeigenschaften. Die SLS-Technik und ihre Materialien können diese Anforderungen erfüllen und bieten eine präzise und zuverlässige Option als Produktionsmethode für Endanwendungen. Nylonbasierte Drucke können beispielsweise mit äußerster Präzision hergestellt werden, typischerweise mit einer Genauigkeit von +/- 0,125 mm pro Richtung. Weitere Vorteile von Nylon: hohe Schlagfestigkeit, mäßige Flexibilität, hohe Beständigkeit gegen raue Umgebungen (z. B. hohe und niedrige Temperaturen), wasserdichte Anwendungen, gute chemische Beständigkeit und lange Lebensdauer bei Außeneinsatz.

Nachbearbeitung

Färben – Mit SLS gedruckte Teile sind prinzipiell weiß oder leicht gelblich, je nach Material. Durch Färben sind die Teile in allen Grundfarben und in einigen anderen Farbtönen erhältlich. Das Endergebnis beim Färben ist sehr langlebig und von hoher Qualität. Färben durch Eintauchen verleiht den Teilen UV-Schutz. Beim Eintauchen wird die Farbe bei hoher Temperatur in das Teil gesättigt. Dies bindet die Farbe chemisch an das Teil und verleiht Beständigkeit gegen die meisten Lösungsmittel. Je nach Material ergibt die Farbe eine Schicht von etwa 0,2–0,4 mm.

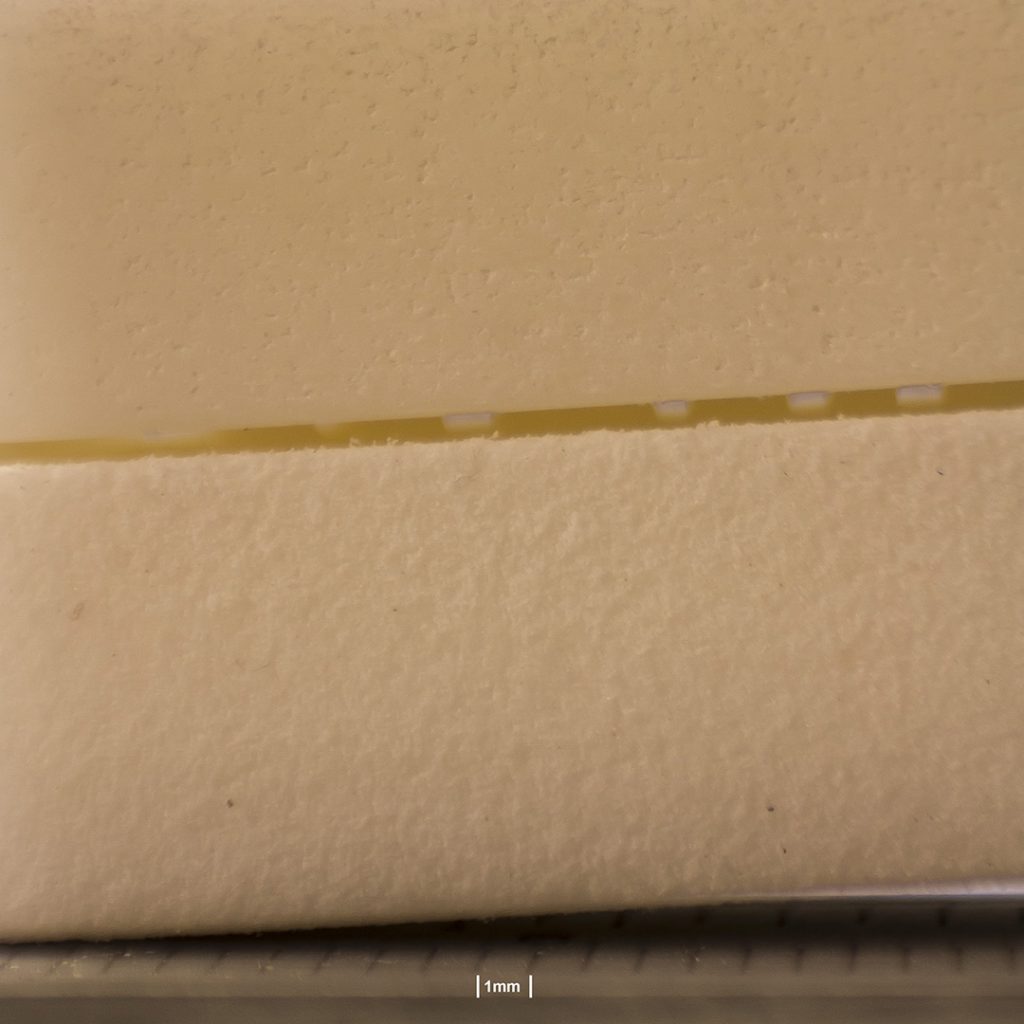

Trommelpolieren (Tumbler Finishing) – Fertige Drucke sind an der Oberfläche leicht rau. Dies liegt an der Partikelgröße des recycelten Pulvers, das auf den oberen Schichten teilweise schmilzt. Die Oberflächenqualität kann durch Trommelpolieren verbessert werden. Nach dem Prozess ist die Oberflächenqualität nahezu vergleichbar mit der eines Spritzgussteils. Die Maßgenauigkeit leidet nur um etwa -0,1 mm, und scharfe Ecken und Kanten sind am stärksten betroffen, wodurch sie ein leicht abgerundetes Profil erhalten. Diese Verluste können durch Optimierung des Modells vor dem Drucken ausgeglichen werden. Wenn die Teile nach dem Trommelpolieren gefärbt werden, verbessert sich die Oberflächenqualität noch weiter.

Möchten Sie mehr über SLS erfahren oder haben Sie ein Projekt im Sinn?