Metallitulostuksen suunnitteluohjeet

Metallitulosteiden lopulliseen laatuun ja hintaan liittyy useita tekijöitä, joita optimoidaan hyvällä suunnitelulla. Myös perinteisiä valmistustekniikoita varten laadittuja kappaleita voi tulostaa, mutta niitä on syytä optimoida, sillä 3D-tulostus tarjoaa monia hyötyjä, joita kannattaa käyttää hyväksi. Hyvällä suunnittelutyöllä voidaan laskea kappaleen hintaa, sillä tulostuksessa valmistusmateriaalia kuluu yleensä vähemmän: sitä lisätään rakentuvaan kappaleeseen tarpeen mukaan, eikä poisteta, kuten perinteisissä valmistustekniikoissa.

Yleinen metallien 3D-tulostustekniikka Selective Laser Melting (SLM) toimii prosessina hyvin pitkälti samalla periaatteella kuin muovitulostuksessa yleinen Selective Laser Sintering (SLS). Tulostimen rakennusalustalle levittyy kerros metallijauhetta, johon laser sulattaa tulostettavien kappaleiden muodon. Kun kerros on valmis, uusi kerros jauhetta levittyy ja laser sulattaa. Prosessi toistuu kunnes kappaleet ovat valmiit. Optimoimalla kappaleiden mallit ennen varsinaista tulostusta saavutetaan paras laatu ja järkevin hinta.

Yleiset suunnitteluohjeet metallille

| Seinämäpaksuus | Minimissään 0,5mm. |  |

| Reikien ja kanavien halkaisija | Minimihalkaisijan suositus on 0,5mm, mutta materiaalista riippuen jopa 0,25mm. Yleensä reikä tarvitsee tukia halkaisijan ylittäessä 3mm, mutta materiaalista riippuen reikä voi olla halkaisijaltaan jopa 10mm ilman tukia. |  |

| Ulkonemat | Tukemattomat ulkonemat voivat olla maksimissaan 0,5mm tai 1,0mm, jos tuettu molemmista päistä. |  |

| Pinnien halkaisijat | Pienimmillään 0,5mm, mutta suositellaan 1,0mm tai suurempaa halkaisijaa. |  |

| Kaiverrukset ja kohokuviot | Kuvion paksuus minimissään 0,2mm ja syvyys 0,5mm. |

Nyrkkisääntöjä

- Ota huomioon, että rakennusalustaan nähden 0-45 asteessa olevat pinnat tarvitsevat tukia.

- Ympyränmuotoiset reiät voivat olla maksimissaan 3mm ilman tukia.

- Suosi itseään tukevia kanavia/reikiä.

- Kevennä kappaletta mahdollisimman paljon.

- Suosi pyöristyksiä reunoihin

Koko

Materflown metallitulostinkantaan kuuluvat Mlab cusing ja SLM 280HL koneet. Näiden laitteiden rakennuskammioiden koko määrittelee tulostettavan osan maksimimitat.

| Mlab cusing | 90mm x 90mm x 80mm |

| SLM280HL | 280mm x 280mm x 250mm (350mm) |

Yleistä kappaleiden tukemisesta

Metallitulostustekniikoissa on yleistä tukien tarpeellisuus kappaleiden paikalla pitämiseen sekä lämmön johtamiseen pois kappaleesta. Tuet ovat käytännössä jätettä, joten niiden määrä pyritään minimoimaan mahdollisuuksien mukaan. Riittää, että kappaleet on lähtökohtaisesti suunniteltu helposti tuettaviksi, sillä tuet mallinnetaan paikalleen laitekohtaisesti ennen tulostusta. Tuet tulostuvat kappaleen mukana ja tarttuvat kappaleesta rakennusalustaan, joka on iso metallinen levy. Tulostuksen jälkeen tuet poistetaan. Ne vaikuttavat hieman kappaleiden pinnanlaatuun, mutta jälkeä on mahdollista parantaa erilaisilla jälkityömenetelmillä.

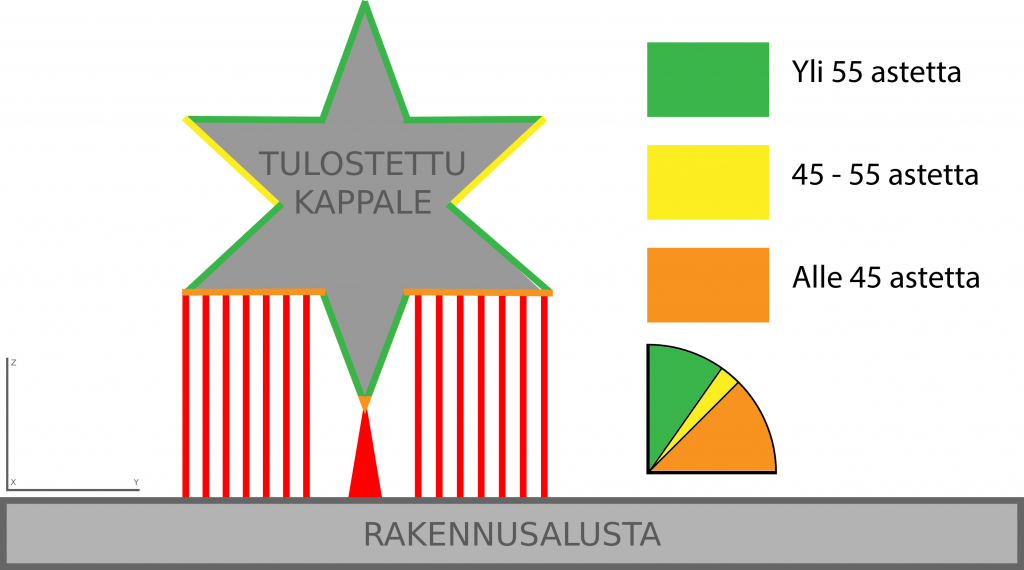

Kaikki pinnat, jotka ovat rakennusalustasta katsottuna 0 – 45 astetta, tarvitsevat tukia. Myös 45-55 asteen väli kannattaa tukea, koska 45 astetta on jo melko kriittinen raja. Kuvassa 1 näkyy tuettu kappale kiinni rakennusalustassa. Eri väreillä näkyy eri pintojen kulmat rakennusalustaan nähden.

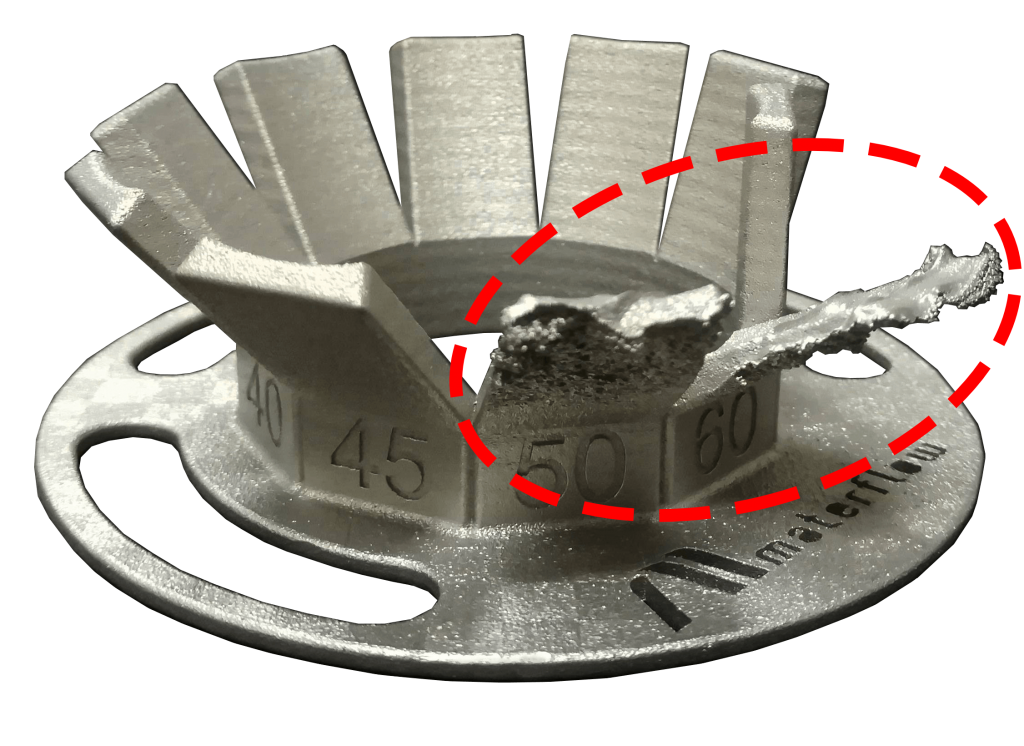

Jos kriittisestä pinnasta puuttuu tukia, voi kyseinen kohta romahtaa (kuva 2), eikä se siten rakennu kunnolla. Pahimmillaan tämä voi pysäyttää koko tuotantoajon.

Rajoitukset

Orientaatio

Kappaleen orientaatio on syytä pitää mielessä jo kappaletta suunniteltaessa, sillä orientaatiolla on erittäin suuri merkitys tulostuksessa. Yleisesti ottaen ylöspäin olevien pintojen laatu on paras mahdollinen, kun taas alaspäin olevissa pinnoissa laatu on verraten heikompi ja ne vaativat yleensä tukia, mikä osaltaan vaikuttaa pinnanlaatuun.

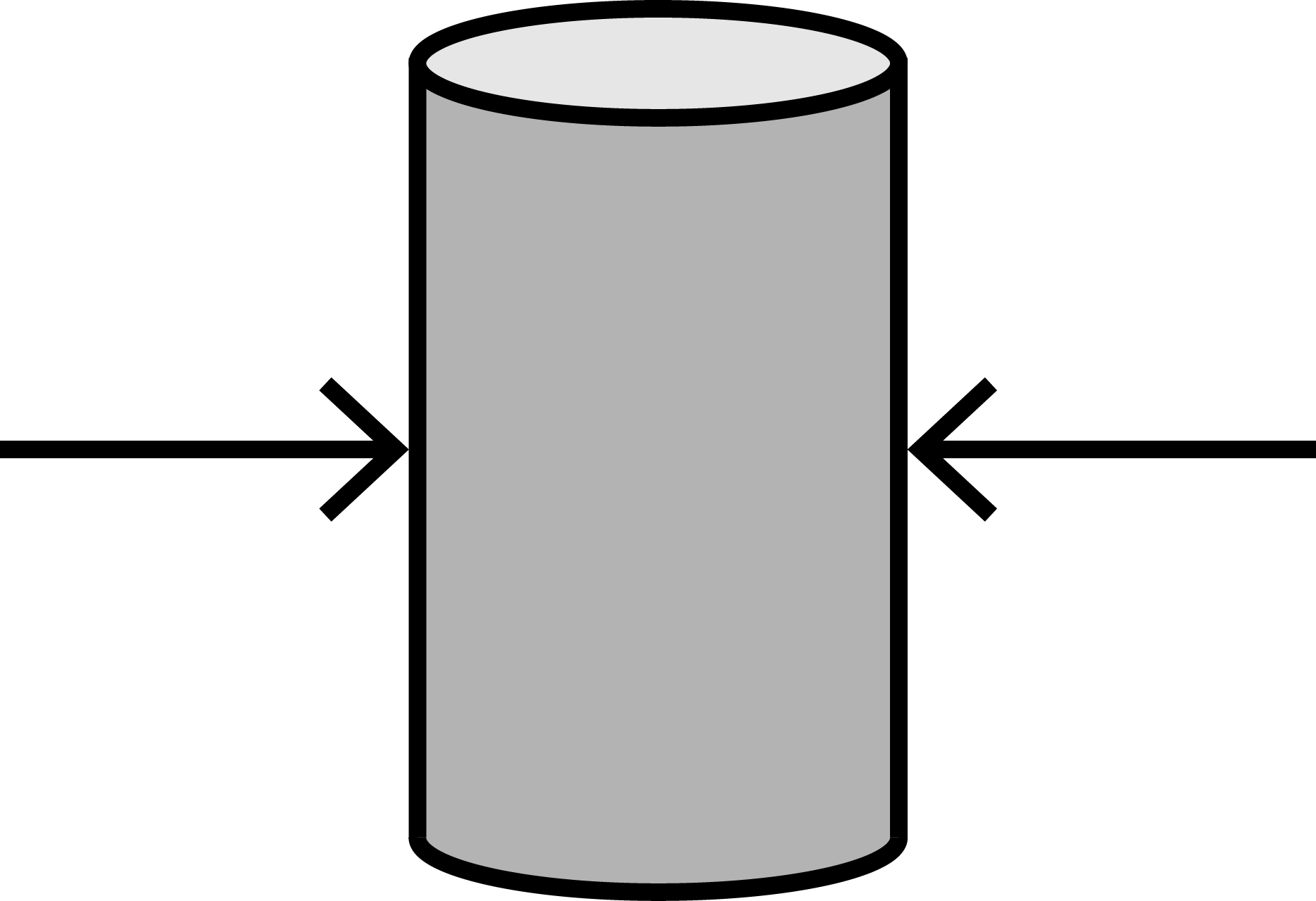

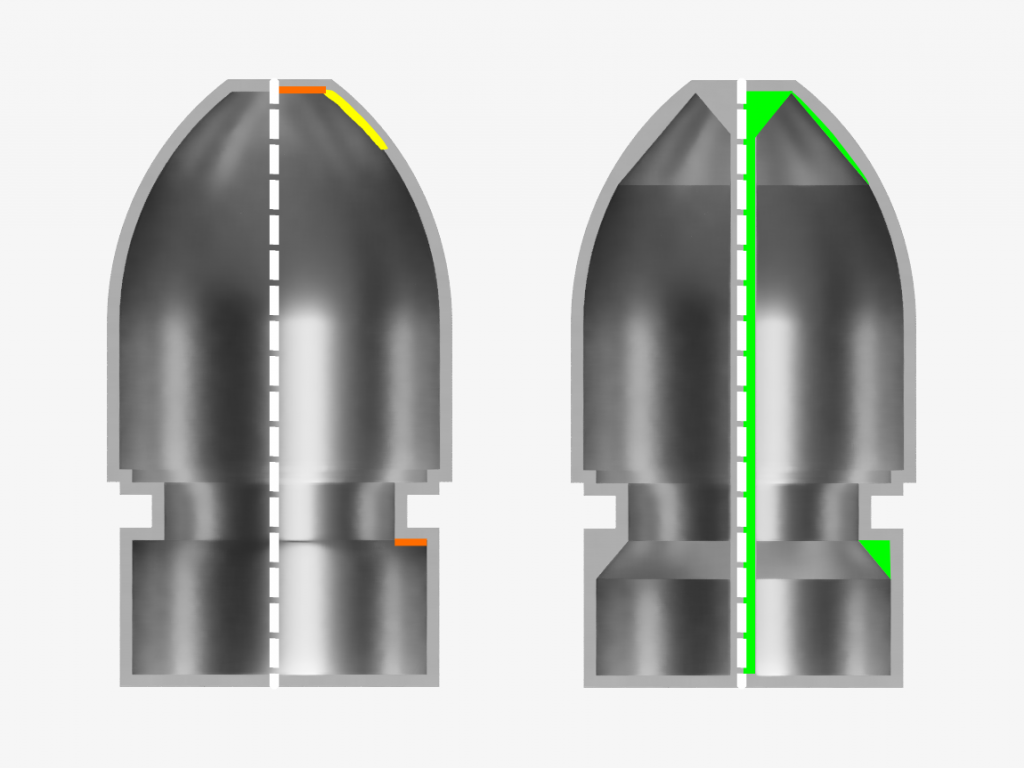

Yleensä kappaleita kannattaa hieman kallistaa X- ja/tai Y-akselin suuntaisesti, jotta tulostuksessa sulatettavaa kerrospinta-alaa on mahdollisimman vähän. Tämä vähentää kappaleeseen syntyvää lämpöjännitettä sekä mahdollisia vääntymiä. Kuvassa 3 poikittainen viiva kuvastaa yhtä rakennuskerrosta. Kuvasta 3 näkee, että vasemmanpuoleiseen kallistamattomaan kappaleeseen tulee enemmän lämpöjännitettä (viivan punainen alue), koska laser sulattaa enemmän materiaalia samanaikaisesti. Sen sijaan oikeanpuoleiseen kappaleeseen tulee vähemmän lämpöjännitettä (vihreä alue).

Reiät ja kanavat

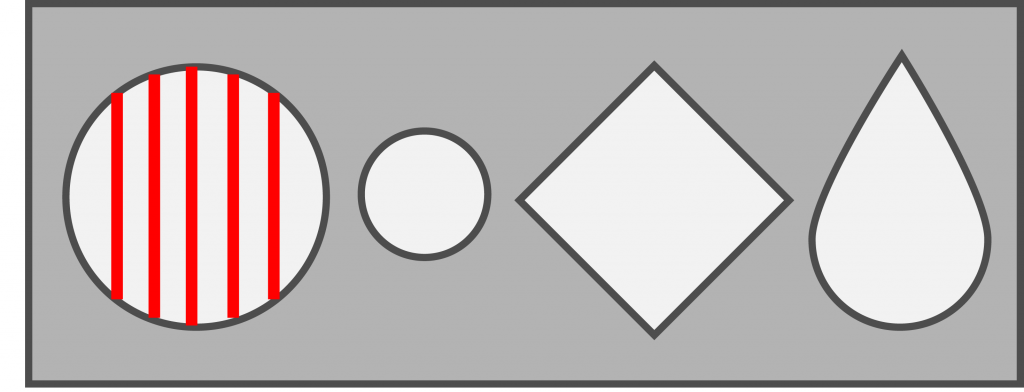

Orientaatiota miettiessä on oleellista ottaa huomioon mahdolliset kappaleen sisäiset kanavat. Kappaleen sisältä on vaikeaa ja joissain tapauksissa jopa mahdotonta poistaa tukia, joten kanavien kannattaa olla vaakatasosta katsottuna 45 – 90 asteen kulmassa, jolloin niitä ei välttämättä tarvitse tukea. Jos haluaa vaakasuoria kanavia kappaleen sisälle, kanavan tulisi olla itseään tukeva, jolloin tukia ei tarvita. Esimerkiksi pisaran, timantin, ellipsin sekä kolmion muotoiset kanavat tukevat itseään.

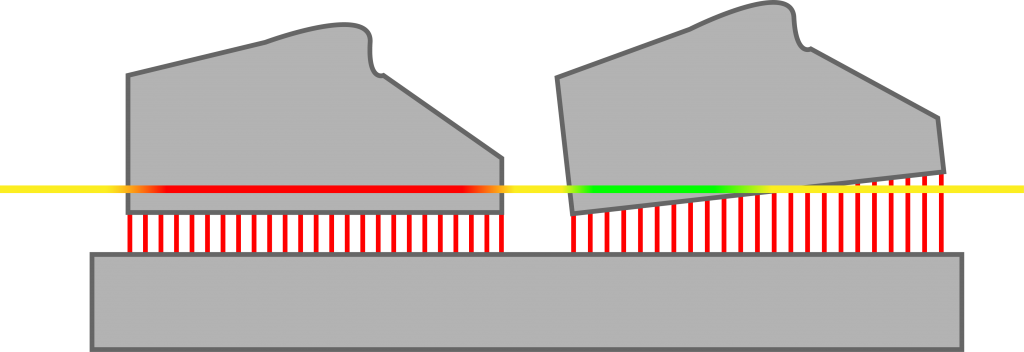

Kuvasta 4 näkee, kuinka yli 3mm ympyrän muotoinen reikä tarvitsee tukia. Lyhyemmät reiät voi porata auki, mutta jos kyseessä on pitkä kappaleen sisäinen kanava, voi tukien poisto olla työlästä. Sen sijaan esimerkiksi pisaran muotoinen profiili tukee itseään, eikä tarvitse tukia. Reiän seinämien kannattaa olla vähintään 45 asteen kulmassa vaakatasosta katsottuna. Mitä korkeampi kulma, sen parempi pinnanlaatu sekä pienempi todennäköisyys tulostusvirheille.

Reikiä, joissa on kierteet, kannattaa pääosin tulostaa ilman tukia eli pystysuorassa rakennusalustaan nähden. Yleensä tulostetut kierteet vaativat myös avaamista kierretapilla.

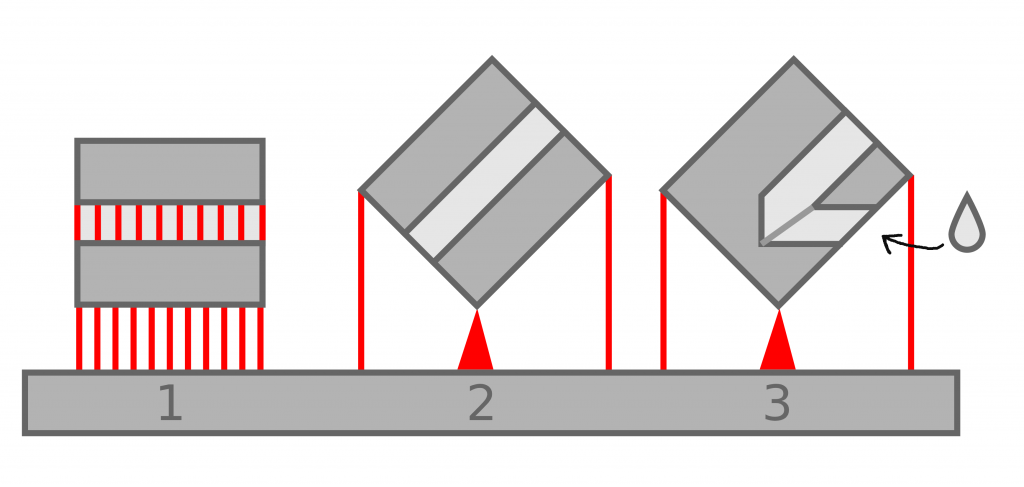

Kuvassa 5 näkyy kolme erilaista tapaa tukea kappale, jossa on halkaisijaltaan yli 3mm kanava. Vaihtoehto 1. on kyseenalaisin, koska kanavan sisältä täytyy poistaa tuet, mikä nostaa työmäärää. Sen lisäksi kanavan pinnanlaatu kärsii lukuisten tukien takia, joten se pitää vielä hioa mahdollisuuksien mukaan. Pohjassa on myös turhan paljon tukia ja suuren pinnan yhtäaikainen sulattaminen aiheuttaa enemmän lämpöjännitettä, mikä voi näkyä kappaleen taipumisena.

Vaihtoehto 2. on optimaalinen tulostustapa. Pintojen ollessa yli 45 astetta rakennusalustastaan nähden kappaleen pohjaan tai kanavan sisälle ei tarvita tukia. Niitä tarvitaan ainoastaan pohjimmaiseen reunaan sekä sivuille pitämään kappale pystyssä.

Vaihtoehto 3. on optimaalinen tapa tulostaa vastaavanlainen kappale, jossa on toinen kanava eri kulmassa. Tällaisessa tapauksessa kannattaa tehdä toisesta tai molemmista kanavista itseään tukeva eli esimerkiksi ylöspäin olevan pisaran muotoinen profiili ympyrän sijasta.

Mallia kannattaa muokata 3D-tulostukselle optimoiduksi

Kevennykset

Kustannusten pienentämiseksi kappaleita kannattaa keventää mahdollisimman paljon ja jättää materiaalia vain sinne, missä sitä kappaleessa todella tarvitaan. Onttojen kappaleiden tekemisessä on omat haasteensa, kun kappaleita täytyy tukea sisäpuolelta. Tällaisessa tilanteessa itseään tukevat pinnat toimivat erittäin hyvin. Kuvassa 6 on kaksi versiota ontosta kappaleesta. Toisessa on sisäpuolella pintoja, jotka tarvitsevat tukea, ja toinen on itseään täysin tukeva. Onttoon kappaleeseen on myös hyvä tehdä vähintään yksi yli 2mm kokoinen reikä sulamattoman jauheen poistoa varten.

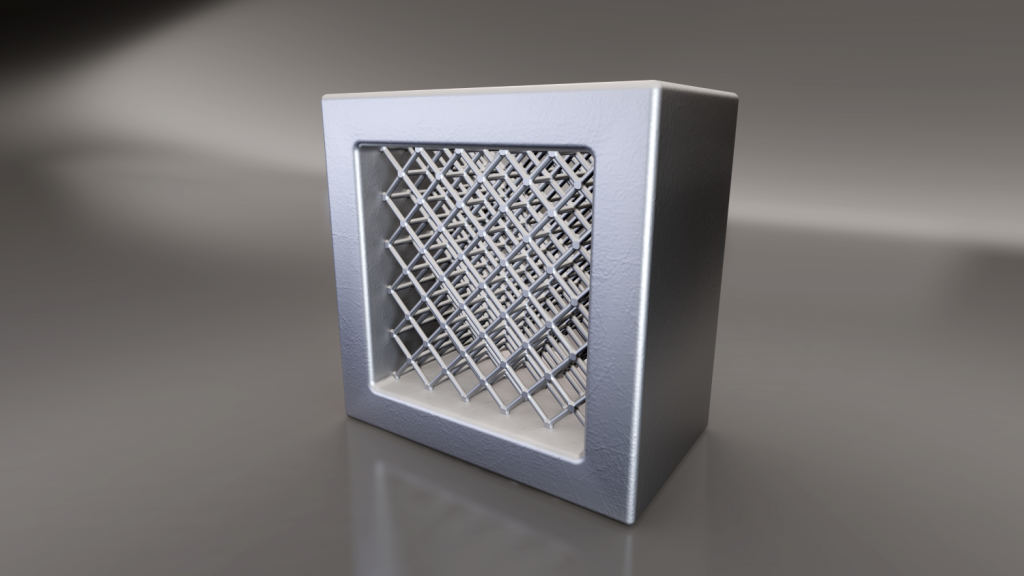

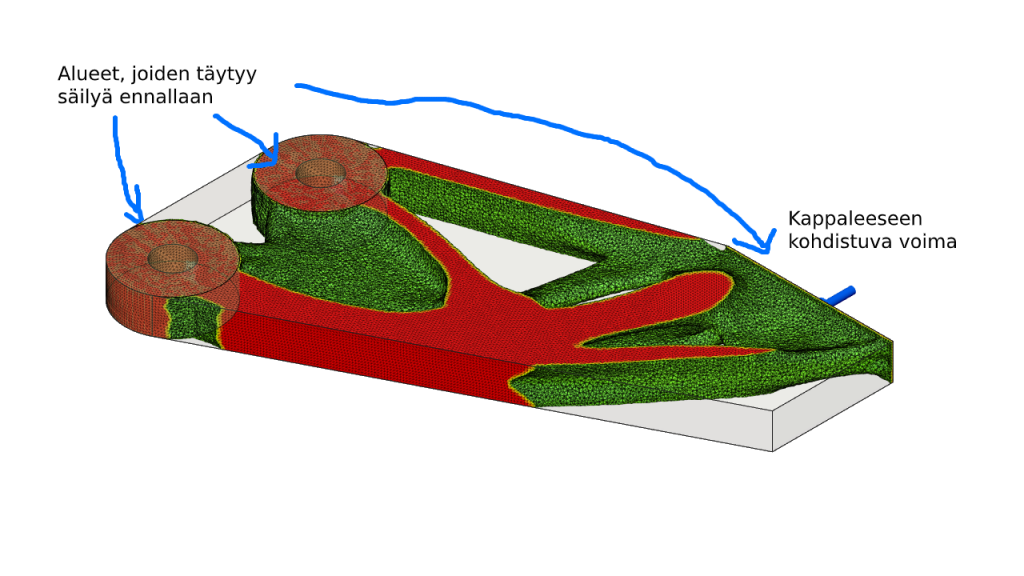

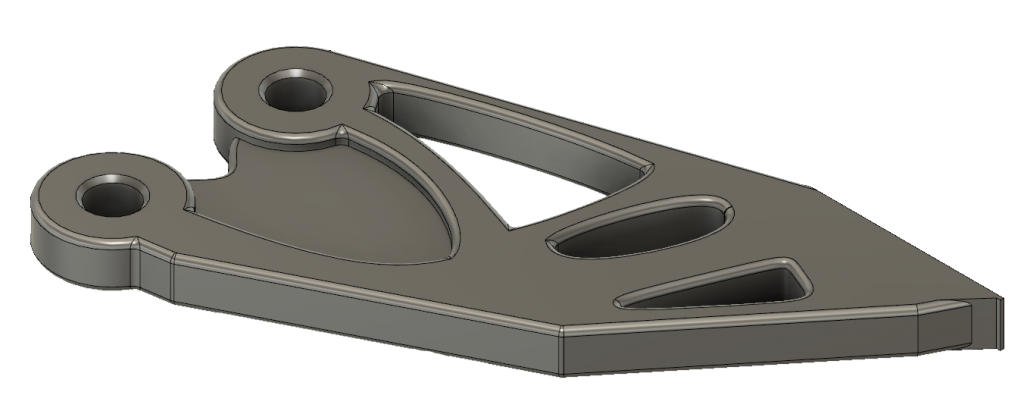

Joillain mallinnusohjelmilla on mahdollista tehdä kappaleelle lujuus- tai jännityssimulaatio. Tämän niin kutsutun topologian optimoinnin avulla kappaleesta voidaan erotella epäoleellisimmat alueet, jotka eivät lisää mekaanista suorituskykyä, vaan tuovat turhaa massaa. Topologinen optimointi esitelty alla kuvissa 7-9.

Reunojen pyöristykset

Kappaleen reunojen pyöristäminen helpottaa teräviin reunoihin helposti kasaantuvaa lämpöjännitettä. Mikäli mahdollista, on reunojen pyöristäminen suositeltavaa. Sisä- ja ulkopintojen kulmien pyöristys tekee kappaleesta myös mekaanisesti kestävämmän.

Metallitulostus kasvattaa suosiotaan

Materflow laajensi muovien 3D-tulostuksesta metalleihin vuonna 2018 ostamalla metallitulostukseen keskittyneen AM Finlandin liiketoiminnan. Metalliosien 3D-tulostaminen on vahvistanut asemaansa teollisten toimijoiden toimitusketjuissa ympäri maailmaa ja vähitellen myös Suomessa. Materflown labralla Lahdessa tehdään jatkuvaa kehitystyötä tulostusmateriaalien ja laitteiden optimoinnin suhteen.

Lue lisää metallitulostuksesta tai kysy tarkemmin ottamalla yhteyttä.

Lopuksi vielä visuaalista herkuttelua AM Finlandin ajoilta ja lyhyt kertaus metallitulostuksen eri vaiheista.