SLS – Selective Laser Sintering

Selective Laser Sintering (SLS), kotimaisemmin lasersintraus, on materiaalia lisäävä teknologia, joka kuuluu jauhepetitekniikoiden kategoriaan. SLS-tekniikka yhdistetään ensisijaisesti muovikappaleiden tulostamiseen. Prosessissa kappaleet rakennetaan CO2-laserilla kerros kerrokselta raaka-aineista, jotka ovat hienojakoisia jauheita. Tulostus tapahtuu korkeassa lämpötilassa tulostimen rakennuskammiossa, joka on suojattu inertillä typpikaasulla hapettumisen estämiseksi.

Laser siis sulattaa jauhetta kammiossa kerroksittain haluttuun muotoon. Kun kerros on valmis, tulostin tasaa uuden kerroksen jauhetta sulatettavaksi tulostuspedille. Tulostettavien kappaleiden ympärille kertyvä ylimääräinen jauhe tukee kappaleita tulostuksen aikana. Lopputuloksena syntyy ”jauhekakku”, jonka sisälle tulostettavat kappaleet ovat muodostuneet. Ylimääräinen jauhe poistetaan kappaleiden ympäriltä, siivilöidään, kierrätetään ja kappaleet otetaan talteen.

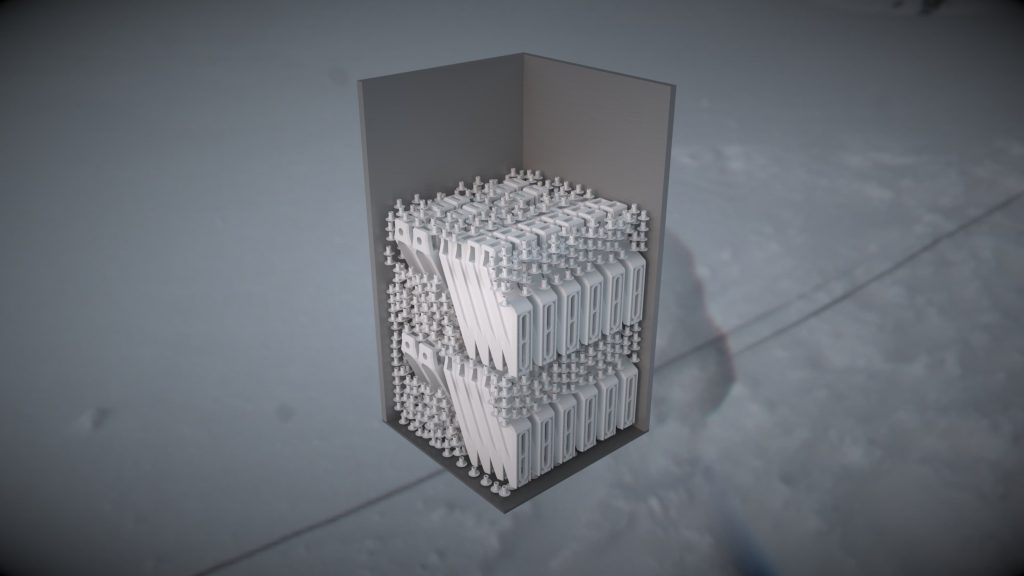

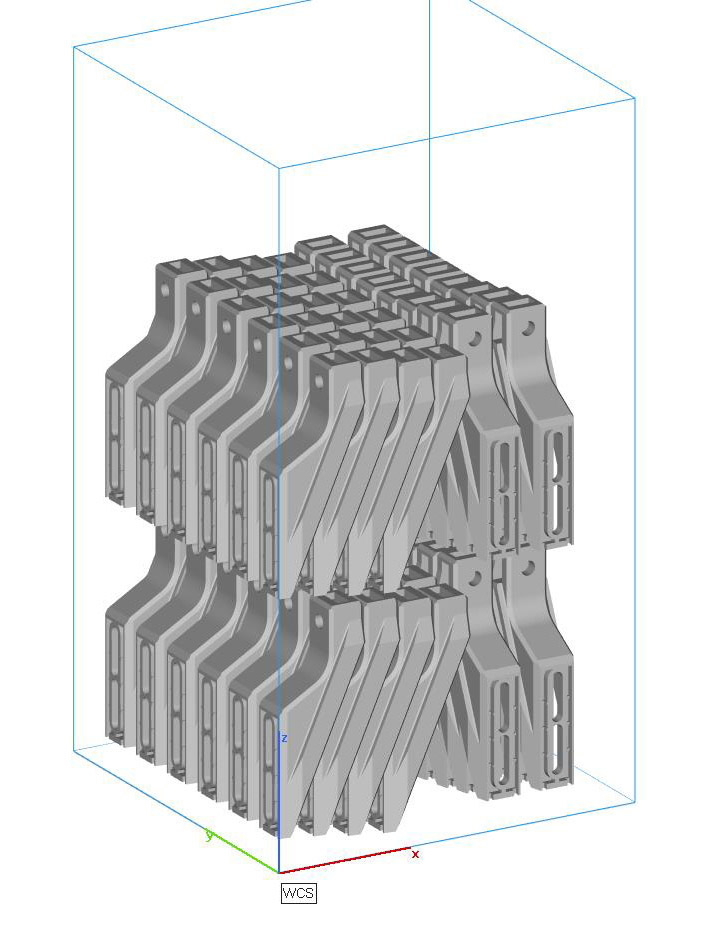

Yleisesti ottaen SLS-tekniikan tarkkuus on hyvä, mutta tekniikasta johtuen kappaleen pinta on kohtalaisen karhea. Pintaa voidaan työstää erilaisin menetelmin jälkikäsittelyssä. Yleisin näistä on hionta. Prosessi sallii myös mitä monimuotoisimmat geometriat ja yksi sen isoja etuja on, että koko rakennuskammio on valmistuksessa hyödynnettävää tilaa: yhdellä tulostusajolla voi tuottaa lukuisia ja myös eri muotoisia kappaleita.

SLS -materiaaliseokset

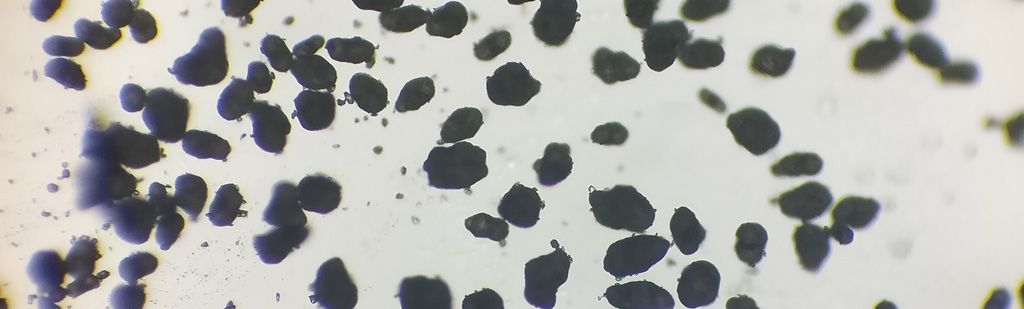

Yleisin jauhemateriaali SLS-tekniikalla tulostettaessa on PA12 -pohjainen nylonmuovi, josta Materflow käyttää valkoista versiota. Mekaanisesti materiaali on erittäin kestävää ja sitkeää. Myös kemiallinen kesto on hyvä, ja siksi PA12 kelpaa erinomaisesti lopputuotteiden materiaaliksi. PA12 -materiaalista löytyy myös seoksia, joissa lisäaineina on lasikuulia tai esimerkiksi alumiinia. Seoksilla saadaan tulostettaviin kappaleisiin jäykkyyttä ja lämmönkestoa. Nylonjohdannaisten materiaalien lisäksi SLS-tekniikalle löytyy myös elastomeereja, kuten PEBA2301.

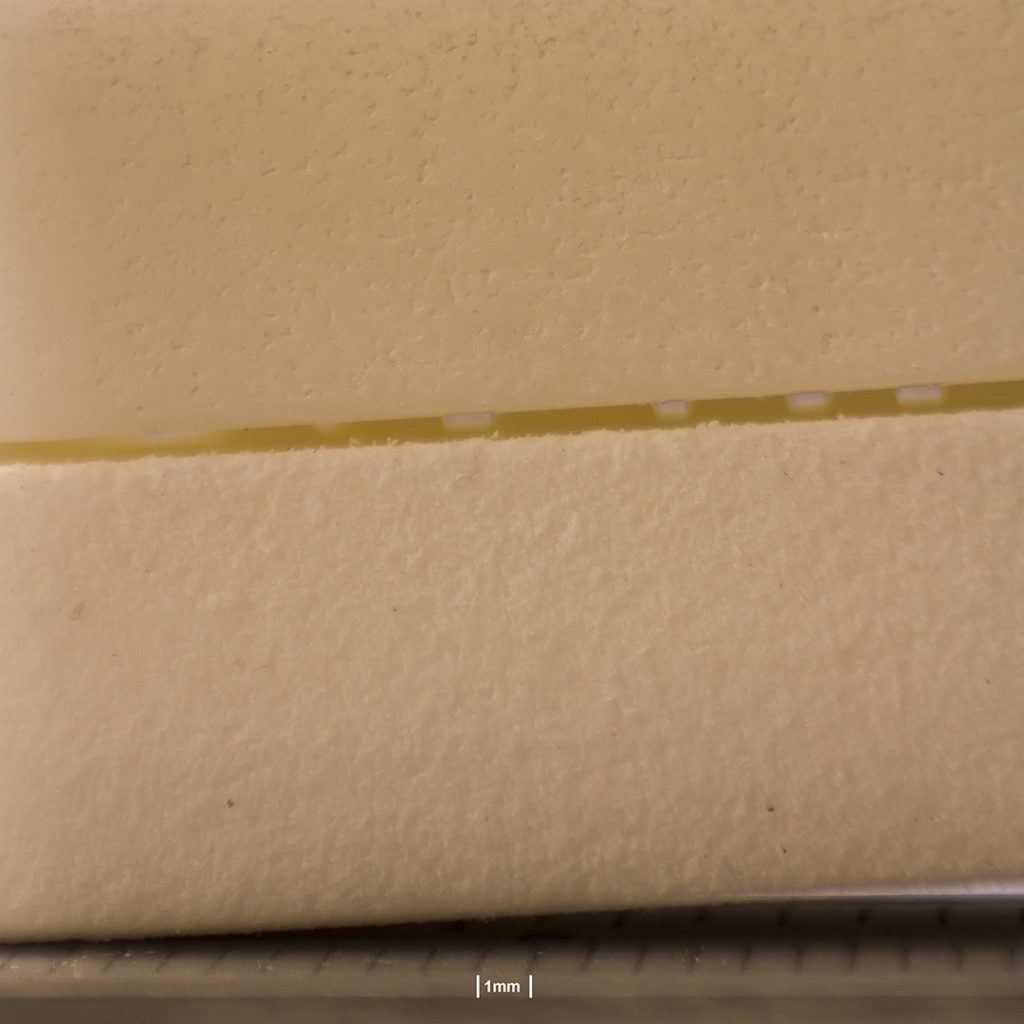

PA12 Glass Fill (GF) – Lasikuulilla vahvistettu PA12. Ominaisuuksiltaan jäykempää kuin puhdas polyamidi ja lisäksi hieman parempi lämmönkesto. Väriltään hieman beige.

PA12 Aluminum Fill (AF) – Ominaisuuksiltaan samankaltainen kuin lasitäytteinen PA12, mutta pienien, ohuiden seinämien kanssa hieman hauraampi. Alumiinitäytteinen polyamidi ei johda sähköä, johtuen alumiinipartikkeleiden jakaumasta. Väriltään harmaa, jossain määrin kiillotettavissa metallimaiseksi.

PEBA 2301 – Polyether block amide. TPE -pohjainen materiaali, joka luokitellaan korkean suorituskyvyn elastomeeriksi. Erinomaiset mekaaniset ominaisuudet, joustavuus, iskunkesto ja väsymisenkesto.

Muitakin raaka-aineita SLS-prosessille on saatavilla, mutta vähäisemmissä määrin. Osa niistä vaatii oman erikoiskoneensa tai tietyt komponentit pitää vaihtaa, jotta jauhetta pystyy levittämään tarpeeksi tasaisesti. Muita materiaaleja ovat esim. PP, PA6/6, PEKK, PEEK sekä polystyreeni. Lisäksi PA12 -jauheesta on useita erilaisia variaatioita värjättynä ja lisäaineistettuna.

SLS-tulostuskoneen avainkomponentit

SLS-tuotantolaitteilla voi tulostaa hyvin tarkkoja osia. Laitteet ovat teollisuuteen suunnattuja ja käyttöiältään erittäin kestäviä (10-20v). Modulaarinen rakenne helpottaa päivittämistä ja huoltamista huomattavasti.

1. Materiaalin syöttö – Materiaali syötetään jauhesäiliöistä, joiden alaosassa on annostelija. Tällöin jauhelevittimeen saadaan haluttu määrä jauhetta, jolla voidaan peittää koko levitettävä pinta-ala.

2. Jauheenlevitin – Jauheenlevittimiä on yleisesti ottaen kahta tyyppiä. Terä, jonka profiili on muotoiltu pakattavan kerrospaksuuden mukaan, tai vastapäivään pyörivät telat. Kummallakin levitintyypillä pystytään hallitsemaan syntyvän jauhepedin tiheyttä, jolloin voidaan vaikuttaa kappaleiden tiheyteen ja jauheen poistamisen helppouteen. Liian tiiviisti pakattu jauhe lähtee huonosti irti kappaleista, jolloin kappaleen reiät ja kanavat saattavat tukkeutua.

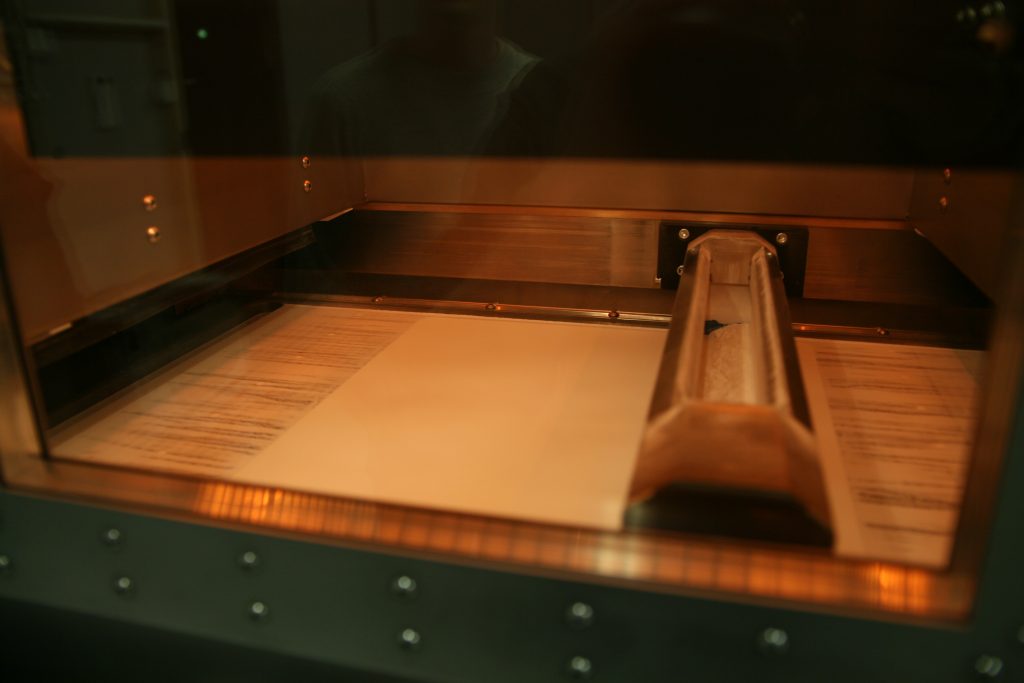

3. Rakennusalusta – Kappaleet tulostuvat koneessa rakennusalustan (tai tulostusalustan) päälle. Alusta on eristetyn kammion sisällä, jotta lämpötila on tulostusprosessin aikana mahdollisimman tasainen, n. 120 – 130 celsiusta. Hyvin eristetty kammio estää kappaleiden vääntymiä, koska se sallii myös tasaisemman jäähtymisen. Rakennusalusta on oma yksikkö, jolloin uuden tuotantoajon saa nopeasti vaihdettua. Alusta liikkuu tulostuskammiossa lineaarijohteiden ja karan avulla tarkasti haluttuun korkeuteen ja kohtaan, kun tulostettavien kappaleiden kerros valmistuu. Jauheenlevitin levittää uuden kerroksen jauhetta ja prosessi toistuu. Tyypillinen rakennettava kerrospaksuus vaihtelee 0.1 – 0.15mm välillä. Rakennusalusta ja kammio määrittää myös maksimimitat tulostettaville kappaleille. Tyypillisesti käytössä on 320x320x600mm vaikka todellisuudessa kammio on kooltaan 350x350x630mm. Ero johtuu ylimääräisestä jauhe-eristepuskurista, johon lisätään kappaleiden vaatima kutistuma. Osien skaalaus, joka on luokkaa 2 – 3.5%, riippuen käytetystä materiaalista.

4. Galvanometrillä skannaava laser – Rakennusalustan yläpuolella on 50-100W CO2 laser, joka sulattaa valmistettavat kappaleet jauhosta kerros kerrokselta. Tarkasti sädettä ohjaava kahden peilin yhdistelmä kohdistaa säteen juuri sinne minne se halutaan. Tehoa ja nopeutta voidaan säätää optimaalisen lopputuloksen saamiseksi. F-theta linssillä saadaan säteen vääristymät kompensoitua, jolloin lopputulos pystytään rakentamaan isollekin pinta-alalle tarkasti.

5. Rakennuskammio – Rakennuskammiosta löytyy rakennusalusta, lämmityselementit, laserin suojaikkuna, optiikka, pyrometri ja jauheenlevitysterä.

6. Ylivuotosäiliöt – Kaikki ylimääräinen materiaali, mitä ei käytetä jauheen levityksessä, kerätään ylivuotokanavaan. Ylimääräinen jauhe voidaan uudelleenkäyttää sellaisenaan, sillä se ei altistu koville lämpötiloille.

Oheislaitteet – SLS-koneet vaativat inertin ilmakehän, joten laite sisältää yleensä myös tyypigeneraattorin, jolla pidetään matala happitaso oxidoitumisen estämiseksi. Myös erilaiset jälkikäsittelylaitteet ovat tärkeät. Niillä jauhe erotetaan osista ja kierrätetään. Lasikuulapuhalluslaitteistolla kappaleiden pinnat viimeistelään ennen muita jälkikäsittelyn vaiheita.

SLS -tuotantoprosessi

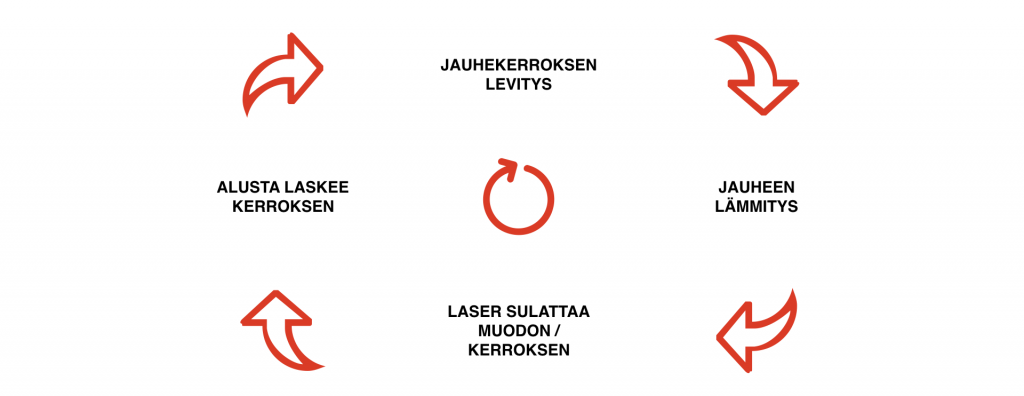

SLS- laite aloittaa tuotantonsa esilämmittämällä konetta 2-3h. Typpeä syötetään kammioon inertin ilmakehän luomiseksi. Esilämmityksen jälkeen jauhekerros levitetään rakennusalustalle / petiin. Kun tavoitelämpötila saavutetaan, laser aloittaa työn ja sulattaa kerroksen. Sulatuksen jälkeen uusi kerros jauhetta levitetään ja prosessi toistuu, kunnes tuotantoajo on valmis.

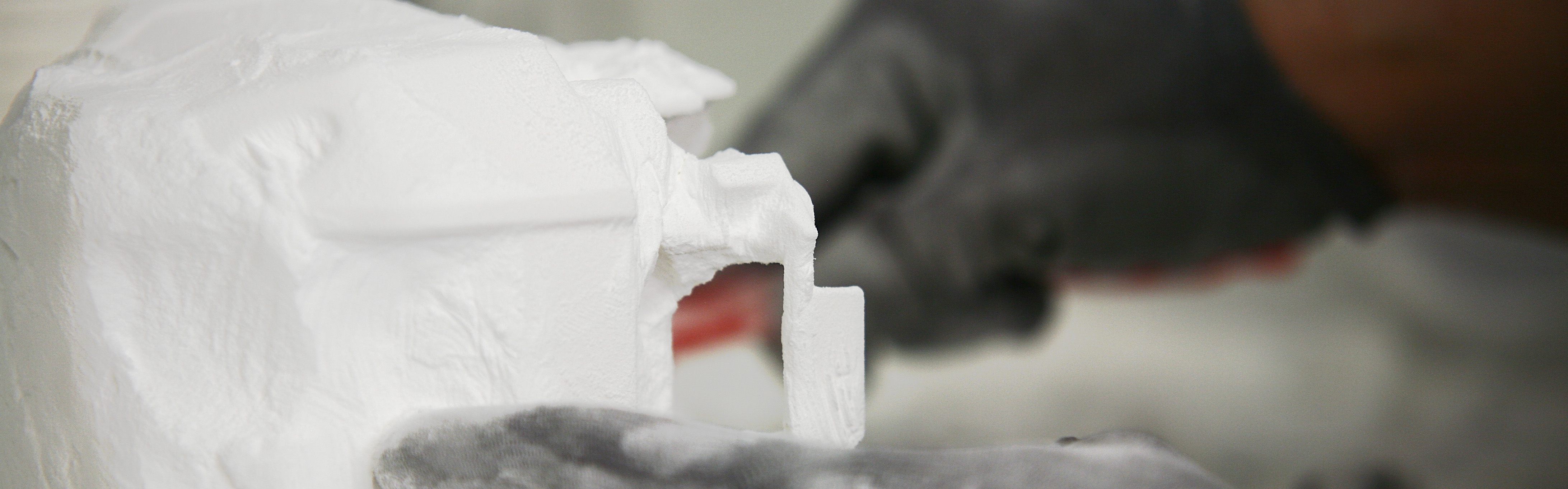

Kun tuotantoajo on valmis, jauhekakku jäähdytetään hiljalleen huonelämpötilaan. Liian nopea jäähtyminen aiheuttaa vääntymistä, joten sen kanssa ei saa kiirehtiä. Jauhe poistetaan osien ympäriltä, kerätään talteen ja siivilöidään uudelleenkäyttöä varten. Uudessa tuotannossa käytettyä jauhetta uudistetaan sekoittamalla siihen valmistajan ohjeistuksen mukainen määrä uutta jauhetta. Sekoitussuhde riippuu käytetystä materiaalista. Normaalisti suhde on n. 50%, mutta esimerkiksi paloluokiteltu materiaali vaatii aina pelkkää uutta jauhetta, jotta halutut ominaisuudet saavutetaan.

SLS-tulosteet ovat lujia ja kestäviä. Tulostettavat osat valmistetaan saksalaisen EOS Gmbh -yhtiön rakentamilla tuotantolaitteilla, joilla toistettavia tuotantoajoja on helppo monistaa peräkkäin tai tarpeen mukaan ajettaviksi. Osat lajitellaan koneeseen ajoa varten optimoidusti, ja koneiden nopeus on tarpeeksi hyvä, jotta sarjatuotanto on mahdollista.

Tyypillisesti tulostettavat osat

Prototyypit – SLS on kustannustehokas tekniikka toteuttaa täysin toimivia prototyyppejä liikuvine osineen. Tekniikkaa käytetään yleisesti uusien konseptien demoamiseen, kappaleiden mallintamiseen sekä tuotannon ensikappaleiden todentamiseen loppukäyttäjän tai muotoilun näkökulmasta. Johtuen tekniikan tuotantonopeudesta sekä monipuolisuudesta muotoilijoiden ja tuotesuunnittelijoiden on helppo toteuttaa erilaisia iteraatioita fyysisiksi kappaleiksi designprosessin eri vaiheissa todentaakseen ja kehittääkseen konseptin tai tuotteen toimivuutta.

Iteratiivinen suunnittelu – Iteraatioiden nopea todentaminen fyysisinä malleina tehostaa koko suunnitteluprosessia ja vapauttaa aikaa tuotteiden toiminnallisuuksien sekä muotoilun kehittämiselle.

Työkalut ja tukirakenteet – Erilliset työkalut ja tukirakenteet eivät ole SLS-tekniikan kannalta tarpeellisia, sillä kappaleet valmistuvat kokonaisina jauhopetiin, joka tukee kappaleen muodostumista. Parhaimmillaan prosessi mahdollistaa huomattavat säästöt kappaleiden tuotantokustannuksissa verrattuna muihin tuotantotapoihin.

Varaosat ja tuotannosta poistuneet osat – Varaosat ja alkuperäisen valmistajan osia korvaavat osat sopivat yleensä paremmin valmistettaviksi 3D-tulosteina kuin perinteisillä menetelmillä. 3D-tulosteiden toimitusajat ovat lähtökohtaisesti nopeammat ja varsinkin alhaisen voluumin osien tuotantokustannukset ovat edullisemmat.

Loppukäyttösovellukset – Loppukäyttöön tuotetuilla osilla on yleisesti tiukkoja vaatimuksia ulkomuodon yksityiskohtien, valmistustoleranssin sekä materiaalien ominaisuuksien suhteen. SLS-tekniikka tarjoaa täsmällisen ja lujatekoisen tuotantovaihtoehdon loppukäyttöosille. Esimerkiksi nylontulosteet voidaan tuottaa äärimmäisen yksityiskohtaisesti, tyypillisesti +/- 0.127mm tarkkuudella per suunta. Muita nylonin etuja ovat: korkea iskunkestävyys, kohtalainen joustavuus, korkea kovien olosuhteiden sietokyky (esim. matalat ja korkeat lämpötilat), vesitiiviys, altistumiskyky koville kemikaaleille sekä pitkäikäisyys ulkokäytössä. Sopiva materiaali yhdistettynä SLS-tekniikkaan soveltuu siis monesta syystä monenlaisten lopputuotteiden valmistukseen.

Jälkikäsittely

Värjäys – SLS-tekniikalla tulostetut osat ovat raakatulosteina valkeita tai hieman kellertäviä materiaalista riippuen. Värjäystekniikalla osia on saatavilla kaikissa pääväreissä ja muutamissa muissa sävyissä. Lopputulos on hyvin kulutusta kestävä ja korkealaatuinen. Uppovärjäys tuo osaan myös UV-suojan, joka estää kellastumisen. Uppovärjäyksessä väriaine imeytetään osaan korkeassa lämpötilassa. Näin väriaine on myös kemiallisesti sidottu osaan kestäen useimpia liuottimia. Värin syvyys on n. 0.2 – 0.4mm materiaalista riippuen.

Täryhionta – Raakatulosteet ovat pinnaltaan hieman karheita. Tämä johtuu pitkälti käytetyn jauheen partikkelikoosta, joka osittain sulaa päällimmäisille pinnoille. Täryhionnalla osat voidaan viimeistellä sileämpään lopputulokseen, jolloin pinta muistuttaa enemmän ruiskupuristettua pintaa. Hionnan vaikutus mittatarkkuuteen on n. -0.1mm, ja suurin vaikutus sillä on teräviin kulmiin, jotka pyöristyvät hieman. Pyöristymä otetaan huomioon jo suunnitteluvaiheessa lopputuotteita silmälläpitäen. Hiotut tuotteet voidaan myös värjätä, jolloin saadaan entistä parempi ja sielämpi lopputulos.

Autamme yrityksiä hahmottamaan 3D-tulostuksen mahdollisuuksia osana liiketoimintaa. Lue lisää SLS-tekniikasta tai tulostusmateriaaleista. Voit myös kysyä tarkemmin ottamalla yhteyttä: