SLM – Selective Laser Melting

SLM 280 HL -Metallitulostin

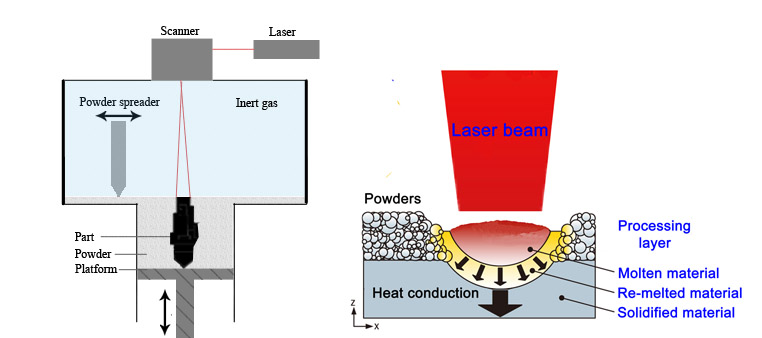

Selective Laser Melting (SLM) tarkoittaa materiaalin sulatusta tehokkaalla kuitulaserilla. Menetelmä perustuu perinteisen jauhepetimenetelmän prosessiin. Metallin tulostukseen käytetty jauhepetitekniikka (PBF, Powder Bed Fusion) on tällä hetkellä yleisin teollisuuden käytössä oleva menetelmä.

Tulostus tapahtuu suojakaasulla suojatussa kammiossa hapettumisen ja jauheen reagoinnin estämiseksi. Kaasu on materiaalista riippuen joko typpeä tai argonia. Suojakaasuvaatimukset vaihtelevat eri metallimateriaalien välillä, esimerkiksi alumiinin kanssa käytetään argonia, kun taas teräksillä ja kobolttikromilla käytetään typpeä. Prosessin raaka-aine on erittäin hienojakoista metallijauhetta. Materflown konekannasta löytyy kolme metallien 3D-tulostinta. Isolla koneella (SLM 280 HL) työstämme alumiinia. Eosint M270 tekee erilaisia terässeoksia. Pienempi kone (ConceptLaser Mlab) on omistettu kobolttikromin tuotantoon.

SLM Prosessikuvaus

Kappaleen valmistus perustuu sykliseen prosessiin, jossa prosessi toistuu, kunnes tuotantoajo on lopulta valmis. Tuotantolaite levittää metallijauhetta tasaiseksi kerrokseksi, jonka paksuus vaihtelee käytettävän materiaalin ja haluttujen ominaisuuksien mukaan. Metallijauhe sulatetaan tehokkaalla laserilla (max 400W). Lasersäteen tuoma energia sulattaa metallijauheen, jolloin haluttu muoto syntyy. Kun kerros on valmis, rakennusalusta laskee määritellyn kerroksen verran alaspäin ja sykli alkaa alusta. Tulostettava rakenne tarvitsee lähes aina myös tukirakenteita, sillä jauhe ei ole itseään tukeva, toisin kuin muovissa. Tukirakenne johtaa prosessissa syntyvää lämpöä pois ja pitää kappaleen paikoillaan. Käytettävät laserit ovat säteenhalkaisijaltaan erittäin pieniä, jolloin tarkat muodot ovat mahdollisia

Kun tuotantoajo on valmistunut ja kappaleet ovat valmiita, poistetaan prosessissa oleva ylimääräinen jauhe. Ylimääräinen raaka-aine voidaan käyttää uudestaan siivilöinnin jälkeen. Tällöin hukkamateriaalin määrä on hyvin pieni. Laitteissa on myös mahdollisuus lämmittää rakennusalusta, jolloin kappaleisiin syntyviä jännityksiä saadaan pienemmäksi. Usein kuitenkin kappaleet joudutaan lämpökäsittelemään jännityksien poistamiseksi. Valmistetut metallikomponentit viimeistellään tyypillisesti kuulapuhaltamalla. Lisäksi kiillotus, koneistus ja elektrolyyttinen hionta ovat mahdollisia.

Optimoidut komponentit

Rakenteiden optimoinnilla pystytään tekemään erittäin monimutkaisia komponentteja. Massaa kappaleisiin kannattaa laittaa vain sen verran, kun oikeasti tarvitaan. Tämä vähentää valmistusaikaa ja kustannuksia, jolloin päästään kiinni sarjatuotettaviin osiin, joiden valmistus on tehokasta. Teknologian hyötykäyttö perinteisten koneistuksen ja metallivalujen rinnalla on järkevää erityisesti monimutkaisissa osakokonaisuuksissa. Kokemuksien perusteella kappaleiden monimutkaisuuden tason ei tarvitse olla kovin korkea, jotta menetelmä tulee yrityksille kannattavaksi tuotantotavaksi. Materiaalinkäytön optimoinnin lisäksi suunnittelulla voidaan tuoda etuja tuotannon kokoonpanossa tai muiden ominaisuuksien parantumisen myötä.

Metallitulostimella tehtyjä kappaleita

Tyypillisiä tuotettavia osia ovat:

- Piensarjat

- Geometrisesti monimutkaiset kappaleet

- Paino-optimoidut osat

- Mekaanisesti vaativat osat

- Yksittäiskomponentit

- Muotit ja työkalut

- Tarkat ja kestävät osat

- Medikaalikomponentit

- Teollisuuden varaosat

Materflow tarjoaa seuraavat vaihtoehdot metallitulosteisiin

Alumiini – Kevyt, mutta kestävä alumiini, edullisin materiaali metallitulosteisiin.

15-5PH – Karkaistavissa oleva korroosionkestävä ruostumaton teräs

Kobolttikromi – Supermateriaali vaativiin sovelluksiin, dentaali, medikaali ja teollisuus.

Ruostumaton teräs 316L – Korroosionkestävä teräs.

Työkaluteräs – Karkaistavissa oleva korkean kovuuden omaava teräs.

Autamme yrityksiä hahmottamaan 3D-tulostuksen mahdollisuuksia osana liiketoimintaa. Lue lisää Materflown käyttämistä metallimateriaaleista metallitulostuksen yleisistä suunnitteluohjeista tai kysy tarkemmin ottamalla yhteyttä: